文章图片

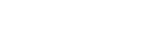

驱动电机定子生产线采用绕嵌扩一体设备 , 采用了在线真空钎焊、立式高速旋转机、全自动动平衡设备的铜转子生产线 , 生产过程100%由机器人工作站自动完成 , 转子可靠性大幅提升;电驱装配线零部件上线AGV完成 , 生产过程由MES自动执行与控制 , 量化的压力、扭矩、角度、位移等信息100%自动保存 。 驱动电机控制器MCU产线实现了高度自动化 , 充分运用智能连接、智能检测、信息系统化管理等技术 , 所有关键工位配置视觉检测系统对过程参数进行实时监控 , 其中自动智能化IGBT模组产线高度集成国内外高精尖设备 , 采用单管封装并联技术 , 可以自由组合功率输出 , 填补了此前国内在这方面的技术空白 。

文章图片

电池系统生产线中的圆柱电芯模组产线关键工序如电芯自动上料、UV点胶 , 模组涂胶、铝丝键合、飞针测试等均实现了全自动化 , 其中正负同向铝丝焊接填补为国内首家采用 。 为了提高产线运行效率 , 大量运用机械人技术配合全二维码AGV物料配送系统 , 实现了物料及产品运输的无人化 , 同时兼顾多种型号的快速切换生产 , 实现了高自动化与高柔性化 。 除此之外 , 检测工位采用智能CCD视觉检查保证了作业精度 , 提升了产品的品质及生产效率 。

文章图片

第二站来到了塞力斯两江智慧工厂 , 这里是AITO问界M5车型的总装生产基地 , 工厂于2019年正式建成投产 , 按照工业4.0标准打造 , 拥有冲压、焊装、涂装、总装及电池PACK车间 , 超过1000台机器人协同运作实现高度自动化 , 关键工序100%自动化 , 24小时在线检测 。

文章图片

首先参观的是冲压与焊接车间 , 冲压车间拥有整线防尘降噪、自动蓝光测量系统、自动化装箱、AGV自动传输、一键换模等先进技术生产设备 。 全封闭高速同步机械冲压线仅需5秒就可以冲压完成一个部件 。 冲压车间还配备了目前世界上最先进的由德国蔡司公司生产的蓝光精度检测设备 。 蓝光检测的效率是传统汽车工厂三坐标检测的3-5倍 , 检测精度也达到了0.05 毫米 。

文章图片

焊接车间自动化率也达到100% 。 采用了先进的激光远程飞行焊技术 , 相对于传统的焊接工艺 , 飞行焊通过增加激光能量和调节装配间隙 , 在不接触零件的条件下 , 就可实现快速焊接 , 最薄处可达0.08mm 。 此外 , 该车间所有生产线都采用了博世自适应焊接控制器 , 自动监测焊接材质及环境变化 , 自适应调整焊接参数 , 确保车身每个焊点满足高质量要求 。

文章图片

涂装车间采用了先进的喷涂工艺和环保水性涂料 , 确保了车身的高品质油漆质量 。 此外涂装车间使用了七轴的喷涂机械臂 , 可以无死角的实现车身表面喷涂作业 。 涂装车间后又继续参观了车辆的总装车间 , 当走出厂房 , 一排排等待交付的新车整齐的排列在厂区的道路上 。

文章图片

工欲善其事必先利其器 , 高品质、高规格、高性能的AITO问界M5就是在这样一堆利器的“锻炼”下被制造出来的 , 那它的临场表现如何呢?

特别声明:本站内容均来自网友提供或互联网,仅供参考,请勿用于商业和其他非法用途。如果侵犯了您的权益请与我们联系,我们将在24小时内删除。