sop在质量管理体系代表什么SSOP是卫生操作标准程序的简称,是四大食品质量管理体系之一 。全名是Sanitation

Standard

Operation

Procedure,是食品加工企业为了保证所生产加工的食品符合卫生要求而制定的指导食品生产加工过程中如何实施清洗、消毒和卫生保持的作业指导文件 。

SSOP文件制定需要切合企业实际 , 易于使用和遵守 。其文件需根据8个卫生方面的内容来制定,内容具体但不要过于详细 , 包括水和冰的安全性;食品接触表面的清洁;交叉污染的防止;手清洁、消毒和卫生间设施的维护;防止外来污染物污染;有毒化合物的处理、贮存和使用;雇员的健康状况;害虫的灭除和控制 。

建立SSOP文件之后 , 企业还需要在日常工作中进行检查、记录和纠正 。检查是指专人进行监控和检查,检查过程中需要有相应的记录文件,记录文件需要归档保存 。对检查结果不合格的必须要采取措施加以纠正 。通过这些记录文件来证明企业不仅制订并实行了SSOP,而且行之有效 。

文章插图

食品标签中的香精怎么标识?HACCP是HazardAnalysisCriticalControlPoint的简称,翻译为简称危害分析关键控制点 。国家标准GB/T15091—1994《食品工业基本术语》对HACCP的定义为:是生产(加工)安全食品的一种控制手段 , 对原料、关键生产工序及影响产品安全的人为因素进行分析,确定加工过程中的关键环节,建立、完善监控程序和监控标准,采取规范的纠正措施 。

GMP是GoodManufacturingPractice的缩写 , 翻译为“良好作业规范” , 或是“优良制造标准” , 是一种特别注重制造过程中产品质量与卫生安全的自主性管理制度 。

SSOP是SanitationStandardOperationProcedures的缩写,翻译为“卫生标准操作程序”,是食品企业为了满足食品安全的要求,在卫生环境和加工要求等方面所需实施的具体程序,是规范食品企业在食品生产中进行清洗、消毒、卫生保持的指导性文件 。SSOP和GMP是进行HACCP认证的基础 。

ISO是InternationalOrganizationforStandards的简称,即国际标准化组织 , 是一个全球性的非政府组织 , 是国际标准化领域中一个十分重要的组织 。

文章插图

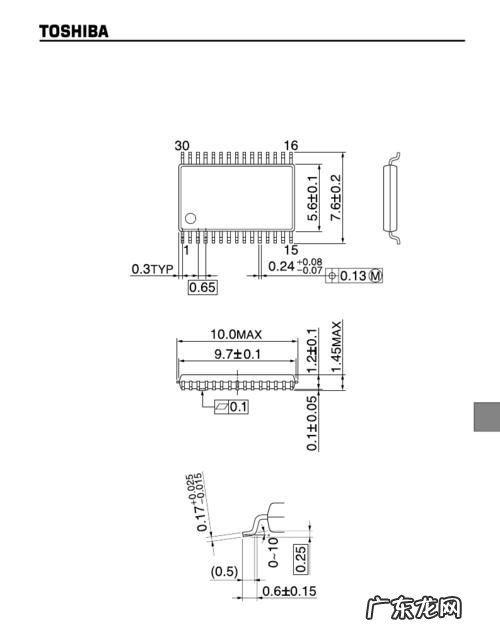

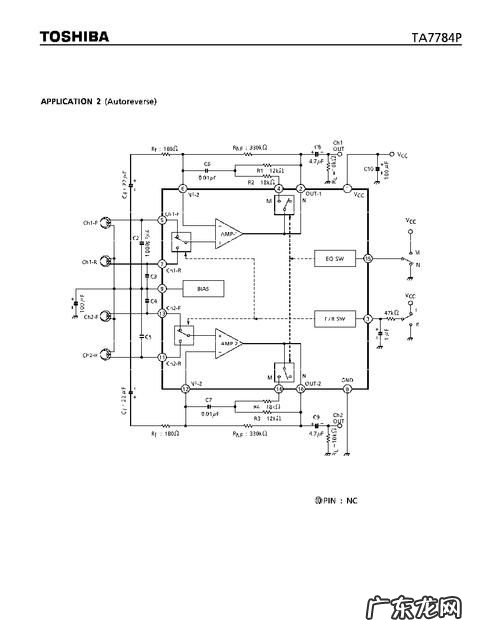

sip封装和sop封装的区别SSOP(Shrink Small Outline Package)封装和MSOP(Micro Small Outline Package)都是表面贴装封装技术中常见的封装类型,它们在尺寸和引脚数量上有所区别 。

SSOP封装:

SSOP封装是一种缩小版的SOIC(Small Outline Integrated Circuit)封装,它通常用于集成电路封装 , 尤其适用于需要高密度布线的应用 。SSOP封装的引脚排列在两侧,较紧密,而且其封装尺寸相对较小 。SSOP封装广泛用于手机、电脑和其他消费电子产品中 , 以节省空间和提高性能 。

MSOP封装:

MSOP封装是更小尺寸的SOIC封装,同样用于集成电路封装 。MSOP封装的引脚排列也在两侧,但比SSOP封装更加紧密,封装尺寸更小 。MSOP封装适用于特别有限的空间和高密度布线要求,常见于便携式设备、通信设备和一些小型电子产品中 。

区别:

封装尺寸:SSOP封装相对于MSOP封装尺寸较大,MSOP封装更为紧凑,适用于有限空间的应用 。

引脚数量:通常情况下,SSOP封装的引脚数量可能较多,而MSOP封装的引脚数量相对较少,这也是MSOP封装更适合于高密度布线的原因之一 。

【ssop全称是什么,sop在质量管理体系代表什么】选择SSOP或MSOP封装取决于实际的电路设计需求和空间约束 。如果需要更高的引脚密度和紧凑的封装尺寸,适合选择MSOP封装;如果引脚数量较多且空间允许,SSOP封装也是一种不错的选择 。

文章插图

haccp体系是什么体系HACCP(Hazard Analysis and Critical Control Point即危害分析与关键控制点)计划 , 是目前世界上最有权威的食品安全质量保护体系--HACCP体系的核心,是用来保护食品在整个生产过程中免受可能发生的生物、化学、物理因素的危害 。其宗旨是将这些可能发生的食品安全危害消除在生产过程中 , 而不是靠事后检验来保证产品的可靠性 。

HACCP体系是一种建立在良好操作规范(GMP)和卫生标准操作规程(SSOP)基础之上的控制危害的预防性体系,它的主要控制目标是食品的安全性,因此它与其他的质量管理体系相比,可以将主要精力放在影响产品安全的关键加工点上,而不是将每一个步骤都放上很多精力,这样在预防方面显得更为有效 。

HACCP体系最早出现在二十世纪六十年代 , 美国的Pillsbury公司在为美国太空计划提供食品期间,率先应用HACCP概念 。他们认为现存的质量控制技术,在食品生产中不能提供充分的安全措施防止污染 。以往对产品的质量和卫生状况的监督均是以最终产品抽样检验为主 。当产品抽验不合格时,已经失去了改正的机会;即使抽验合格,由于抽样检验方法本身的局限,也不能保证产品100%的合格 。确保安全的唯一方法 , 是开发一个预防性体系,防止生产过程中危害的发性 。由此逐步形成了HACCP计划的7个原理:

1、进行危害分析(HA) 。首先要找出与品种有关和与加工过程有关的可能危及产品安全的潜在危害,然后确定这些潜在危害中 可能发生的显著危害,并对每种显著危害制订预防措施 。

2、确定加工中的关键控制点(CCP) 。对每个显著危害确定适当的关键控制点 。

3、确定关键限值 。对确定的关键控制点的每一个预防措施确定关键限值 。

4、建立HACCP监控程序 。建立包括监控什么、如何监控、监控频率和谁来监控等内容的程序 , 以确保关键限值得以完全符合 。

5、确定当发生关键限值偏离时,可采取的纠偏行动,以确保恢复对加工的控制,并确保没有不安全的产品销售出去 。

6、建立有效的记录保持程序 。

7、建立验证程序,证明HACCP系统是否正常运转 。

这7个原理从1至5实际上是一步接一步的,6和7哪一步在先都可以,所以也有人把这7个原理翻译成7个步骤 。

1985年 , 美国国家科学院提出HACCP体系应被所有的执法机构采用,对食品加工者来说应是强制性的 。美国于1995年12月公布了HACCP法规 , 目前首先在美国执行的有两项:从1997年12月18日起实施的水产品管理条例和1998年1月实施的肉类和家禽管理条例 。实施的范围包括美国所产及外国进口的产品 。

HACCP体系已经被世界范围内许多组织,例如联合国的食品法典委员会、欧盟 , 以及加拿大、澳大利严、新西兰、日本等国所认可 。联合国粮农组织的官员在"国际水产品检验与质量控制会议"上,希望水产行业积极引入和推进HACCP体系,把各国的水产品检验和质量控制体系逐渐协调一致,增加透明度,不断发展和完善有关的国际标准和准则,使国际贸易更顺利的发展 。一些发展中国家,由于诸多因素,在水产品出口时,只能遵守发达国家的规定,力争也其达成水产品HACCP的谅解备忘录(MOU) 。这方面泰国做得比较好,1986年开始引入HACCP 概念,1992年开始进行自愿认证,1996年开始实行强制性认证 , 目前已有65%以上的企业完全实行HACCP体系 。

文章插图

- 眼镜蛇头上的黑石头是什么,眼镜蛇头皮里黑色的宝石一样的是什么

- 娃娃鱼的叫声是什么声音,娃娃鱼怎么叫

- 唯品会快递是什么快递,唯品会是什么平台

- 鸟中歌王是什么鸟,自然界中各种鸟的名称是什么

- 园丁鸟的特点 园丁鸟的特点是什么

- 睡觉膝盖出汗怎么回事,手脚冰冷是什么原因怎么治

- 试卷纸是什么型号,小学考试用的卷子纸是A几的我做张测试卷看看弄多大的

- 闽西八大干分别是什么,闽西八大干有哪些和产地

- 存储卡读写性能差是什么意思,手机经常提示存储卡读写性能差怎么办

- 身份证号码56位数字是什么意思,身份证第56位代表什么意思

特别声明:本站内容均来自网友提供或互联网,仅供参考,请勿用于商业和其他非法用途。如果侵犯了您的权益请与我们联系,我们将在24小时内删除。